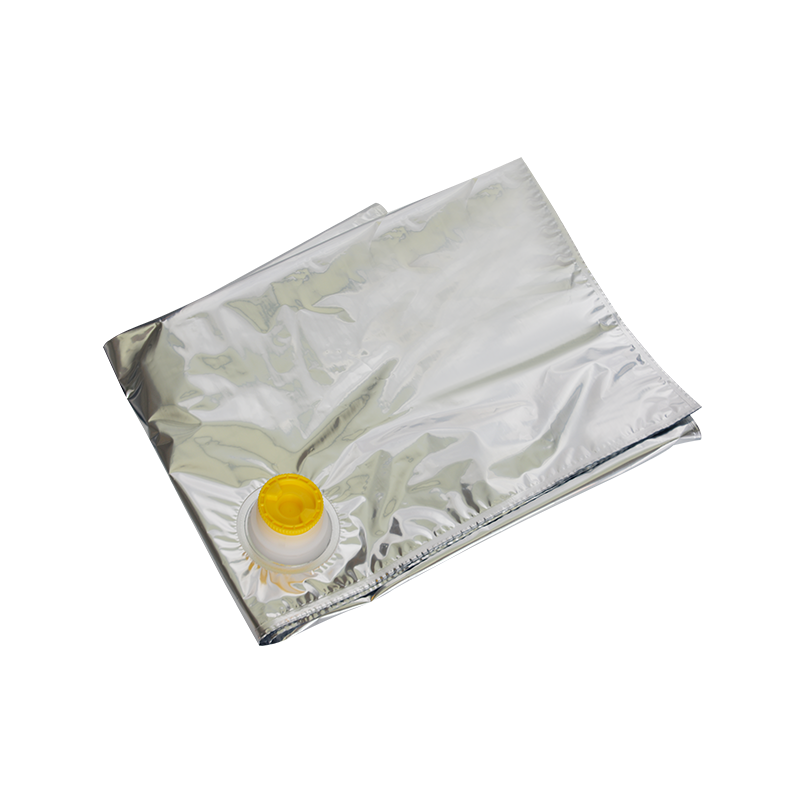

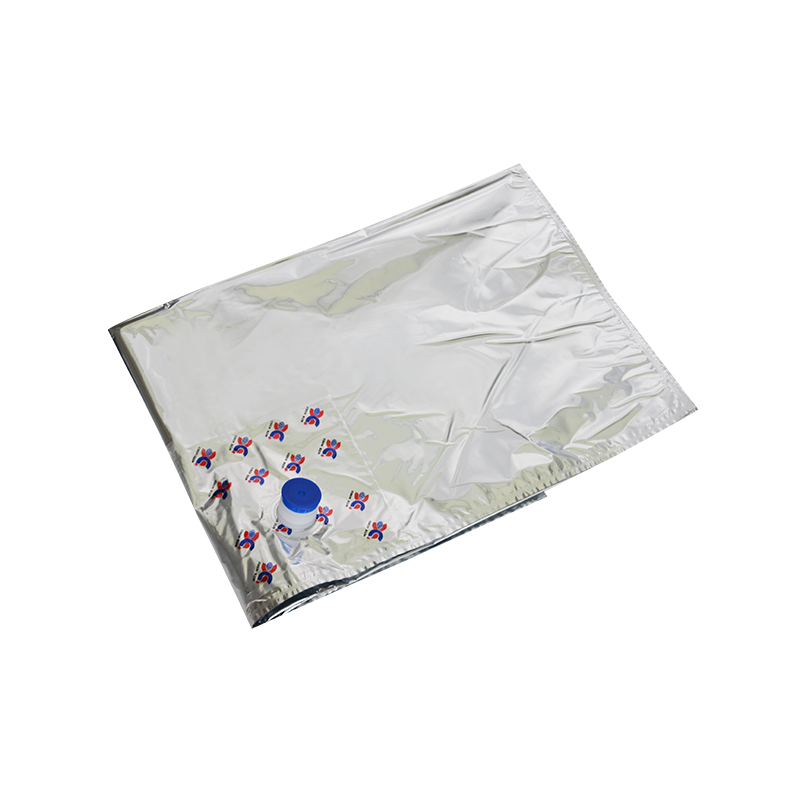

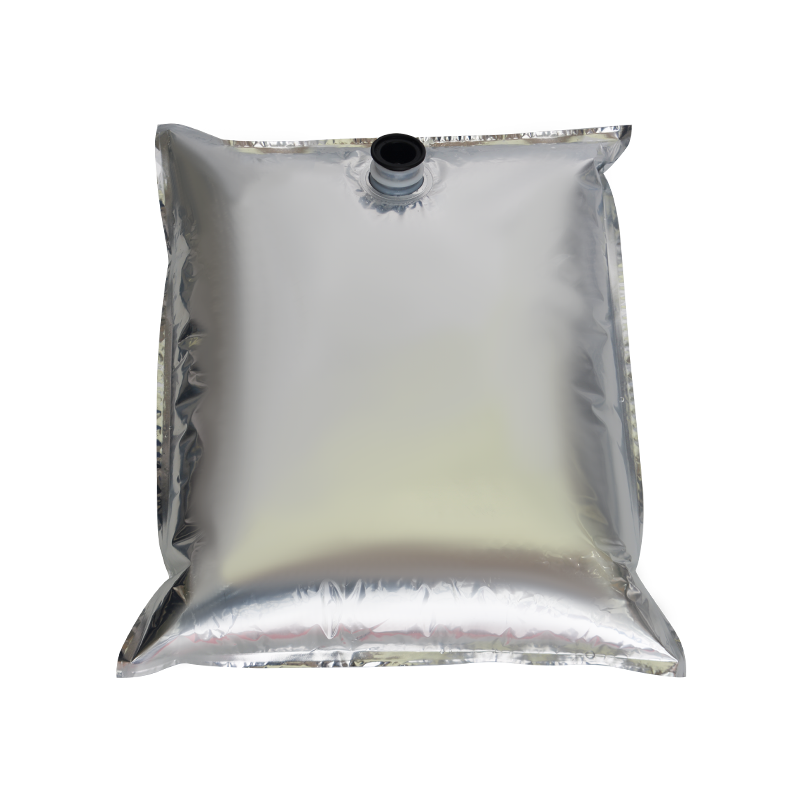

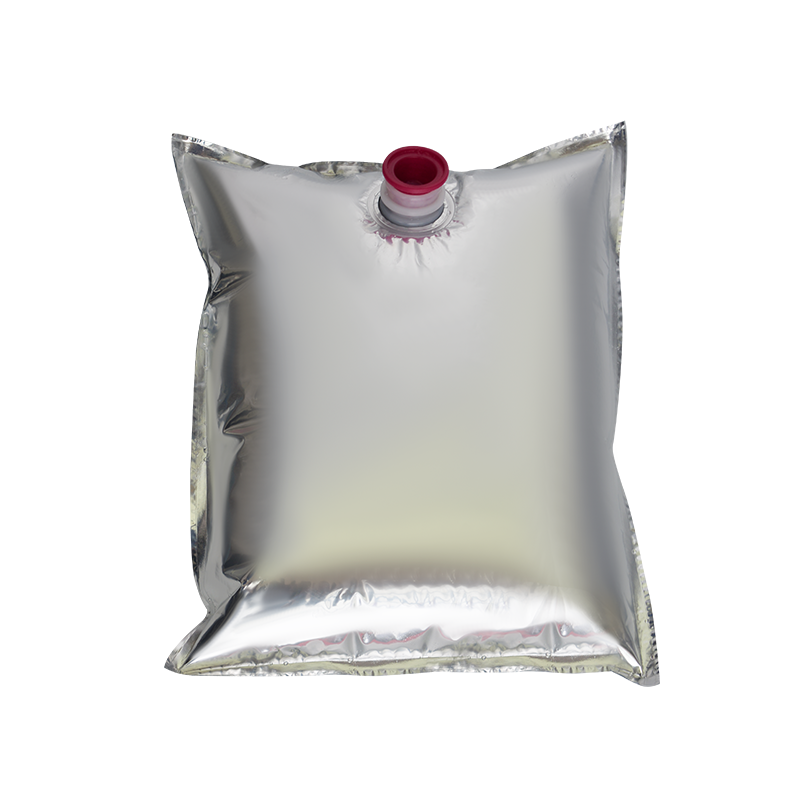

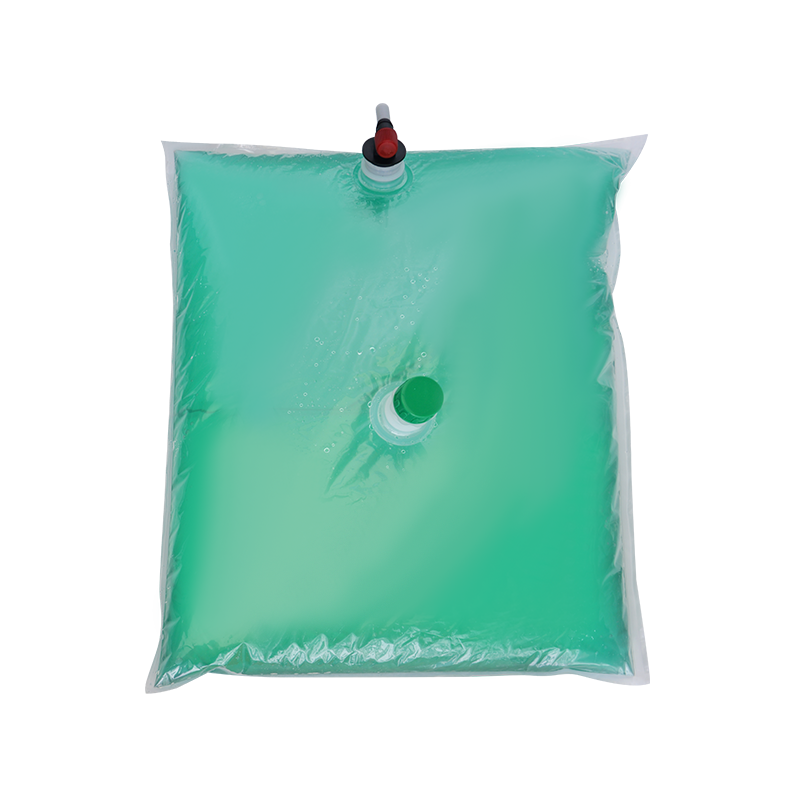

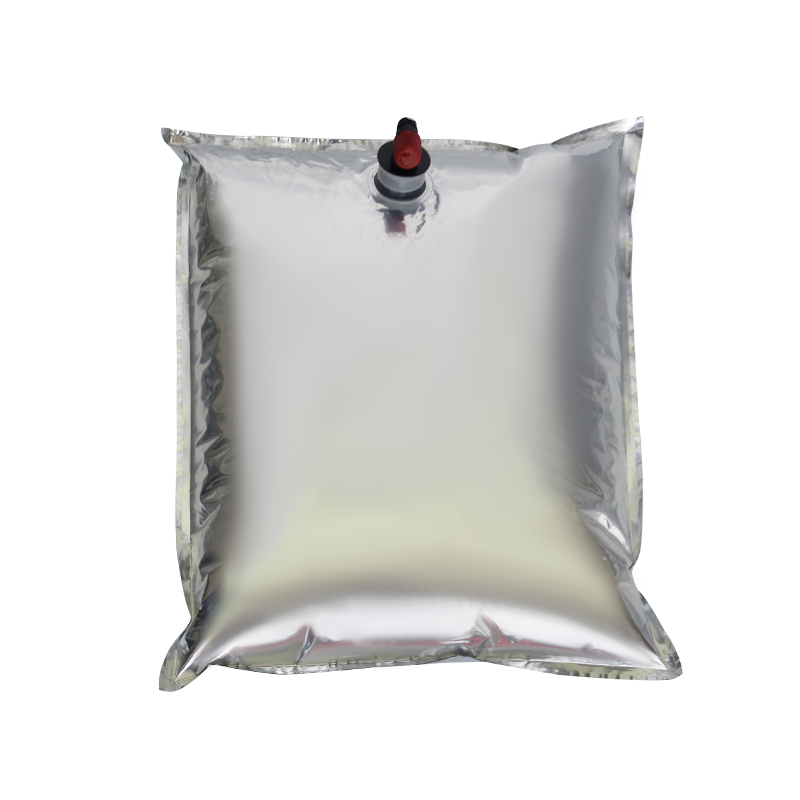

I moderne flydende emballage er emballage i pakning i boksen blevet bredt vedtaget i brancher som fødevarer og drikkevarer, daglige kemikalier og farmaceutiske stoffer på grund af dets lette, miljøvenlige og rumeffektive design. Inden for hele smækemballagesystemet, Taske i kasse flydende ventil , som den kritiske komponent, der forbinder det indre af pakken med ekstern adgang, bestemmer direkte opbevaringssikkerhed, brugervenlighed og holdbarhedsstabilitet for flydende produkter, hvilket gør det til en nøgleindikator for BIB -emballagekvalitet.

I. Kernefunktioner og industriværdi af pose-in-boksen flydende ventil

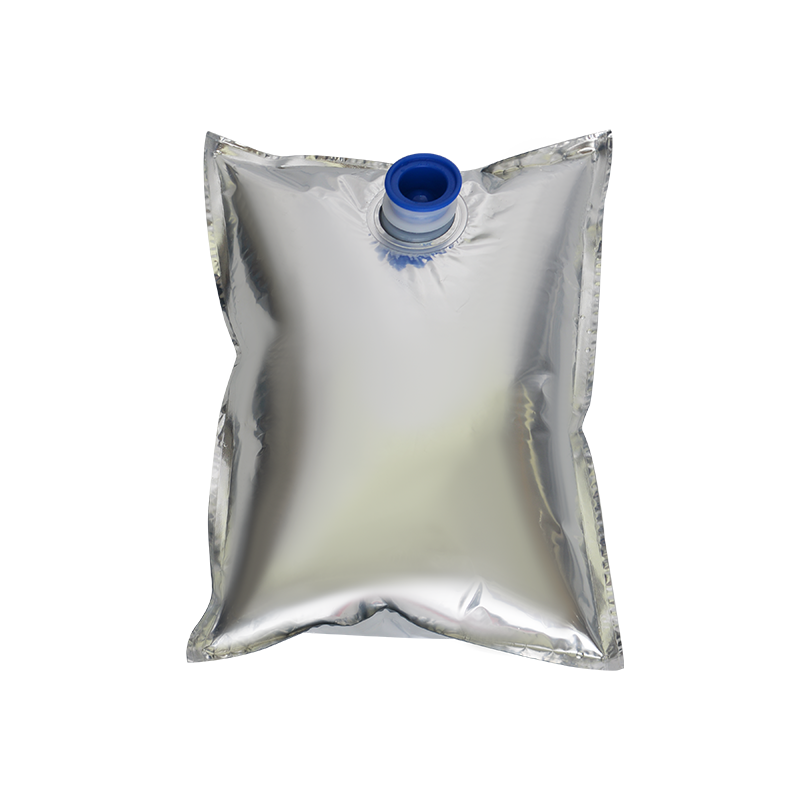

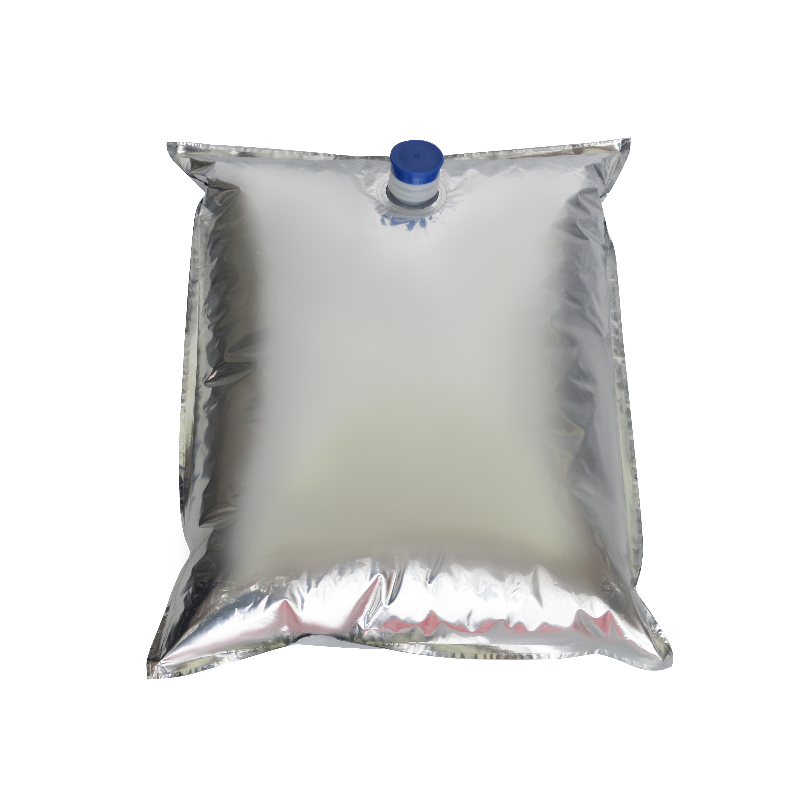

Bibens flydende ventil er mere end en simpel fluidkanal; Det er en funktionel komponent, der integrerer tætningsbeskyttelse, præcis flowkontrol og forureningsmodstand. Fra et funktionelt perspektiv er dens primære rolle at sikre tætheden af væsker under opbevaring og transport. Uanset om det bevarer kuldioxid i kulsyreholdige drikkevarer eller forhindrer lækager i saucer med høj viskositet, er Valvens tætningsydelse direkte relateret til, hvorvidt produktkvaliteten opfylder standarderne. Under dispenseringsprocessen skal ventiler tilvejebringe flowkontrol on-demand og forhindre sprøjtning og affald under hældning og samtidig tilpasse sig strømningskravene i forskellige scenarier. For eksempel kræver både bulkudfyldning i cateringindustrien og småskala dispensering derhjemme stabil strømningsregulering.

Fra et brancheperspektiv kan den høje kvalitet bag-i-boks væskeventil markant forbedre markedets konkurrenceevne for pakning af boks. For mad- og drikkevarevirksomheder kan ventilens korrosion og aldringsmodstand udvide produktets holdbarhed og reducere tab forårsaget af emballagespørgsmål. For den daglige kemiske og farmaceutiske industri forhindrer ventilens hygiejniske design væsker i at komme i kontakt med eksterne forurenende stoffer under dispenseringsprocessen og opfylde strenge industriens hygiejnestandarder. Efterhånden som forbrugerne kræver mere praktisk emballage, er let at åbne og let at lukke ventildesign blevet en afgørende faktor, der påvirker brugeroplevelsen og brandets omdømme.

Ii. De vigtigste tekniske parametre og designovervejelser om flydende blæserventil

Når man evaluerer ydelsen af en pose-in-box flydende ventil, kræver flere vigtige tekniske parametre særlig opmærksomhed. Forseglingstryk er en nøgleprestationsindikator. Ventiler af høj kvalitet skal opretholde et komplet tætning inden for et bestemt trykområde for at forhindre lækage forårsaget af transportstød eller omgivelsestemperatursvingninger. Endvidere skal ventilens væskemodstand holdes inden for et rimeligt interval for at sikre glat og uhindret væskeadgang. Især for væsker med høj viskositet (såsom sirupper og smøremidler), skal designet af ventilens interne passager fuldt ud overveje væskedynamik for at minimere strømningsmodstand.

Med hensyn til design skal pose-in-box flydende ventil afbalancere praktisk og tilpasningsevne. Applikationer til fødevarekvalitet bruger typisk materialer såsom polyethylen (PE) og polypropylen (PP), der opfylder fødevarekontaktsikkerhedsstandarder. Nogle avancerede applikationer inkorporerer også silikonforseglinger for at forbedre tætningspræstation. Til kemiske eller ætsende væsker anvendes mere korrosionsbestandig ingeniørplast. Med hensyn til strukturelt design bruger i øjeblikket mainstream-ventiler ofte "push-to-åbne" eller "twist-to-åbne" mekanismer til let drift. Nogle ventiler har også lækagesikre låse for at sikre en tæt tætning, når den ikke er i brug, hvilket forhindrer lækage på grund af forkertoperation.

Forbindelsen mellem ventilen og pose-in-boksen kræver også stabilitet. Almindelige forbindelsesmetoder inkluderer varmeforseglinger og snap-fit-forbindelser. Varmeforseglinger opnår en problemfri pasform mellem ventilen og posen, hvilket giver en overlegen tætning. Snap-fit-forbindelser letter ventiludskiftning og vedligeholdelse, hvilket gør dem egnede til applikationer, der kræver hyppig brug. Uanset den anvendte forbindelsesmetode, skal leddene være robuste for at forhindre løsrivelse eller lækage under brug.

III. Industri-applikationstrends og udvælgelsesanbefalinger til flydende ventiler i pose-i-boks

Med den kontinuerlige udvidelse af pose-in-box-emballagemarkedet bliver applikationsscenarierne for pose-in-box flydende ventiler også stadig mere specialiserede, hvilket viser en tendens til specialisering og multifunktionalitet. I fødevare- og drikkevareindustrien kræver ventiler til kulsyreholdige drikkevarer højere trykbestandig forseglingsydelse for at forhindre kuldioxidtab, der påvirker smagen. For væsker, der er opbevaret ved lave temperaturer (såsom friskpresset juice og mejeriprodukter), skal ventiler være resistente med lav temperatur for at forhindre materialeudvikling og tætningssvigt ved lave temperaturer. I den farmaceutiske industri er aseptisk ventildesign en nøgleprioritet. Nogle avancerede produkter bruger engangs, sterile ventiler til at forhindre forurening under narkotikahåndtering. For virksomheder kræver det at vælge den passende pose-in-box flydende ventil en omfattende overvejelse af både produktegenskaber og applikationsscenarier. Produktets fysiske og kemiske egenskaber, såsom viskositet, korrosivitet og gasindhold, skal være klart defineret for at bestemme ventilens materiale og strukturelle design. Miljøforhold, såsom opbevaringstemperatur, transportmetode og adgangsfrekvens, skal også overvejes for at sikre ventilens egnethed til den tilsigtede anvendelse. Endelig skal Valvens kompatibilitet med eksisterende pakningspakningspecifikationer og grænseflader overvejes omhyggeligt for at undgå kompatibilitetsproblemer, der kan påvirke emballageeffektiviteten.

Som en kernekomponent i pose-in-box-emballagesystemet påvirker ydelsen og designet af Bag-in-Box Liquid Valve direkte produktets opbevaring, transport og brugeroplevelse. I forbindelse med hurtig industriudvikling skal virksomheder prioritere valg af ventil og kvalitetskontrol og vælge det rigtige produkt baseret på deres specifikke behov. De skal også overvåge teknologisk innovation og ændringer i industristandarder for at forbedre den samlede konkurrenceevne i deres emballagesystemer og imødekomme markedets efterspørgsel efter væskeemballage af høj kvalitet.